引言

由于機床加工范圍較廣,不同的工件,不同的工序,使用不同的刀具,要求機床執行部件具有不同的運動速度,因此機床的主運動應能進行調速,機床用戶對變頻器產品的調速作用更為關注。

主軸是車床構成中一個重要的部分,對于提高加工效率,擴大加工材料范圍,提升加工質量都有著很重要的作用,變頻器主要應用于主軸調速系統。目前在經濟型自動車床行業,變頻器以其低成本優勢得到了廣泛的應用。

一、自動車床工藝介紹

1.自動車床簡介

自動車床,是一種高性能,高精度,低噪音的走刀式自動車床,是通過凸輪來控制加工程序的自動加工機床。另外也有一些數控自動車床與氣動自動車床以及走心式自動車床,其基本核心是可以經過一定設置與調教后可以長時間自動加工同一種產品。特別適合銅、鋁、鐵、塑料等精密零件加工制造,適用于儀表、鐘表、汽車、摩托、自行車、眼鏡、文具、五金衛浴、電子零件、接插件、電腦、手機、機電、*等行業成批加工小零件,特別是較為復雜的零件。

2自動車床工藝說明

裝工件:主軸轉動到固定位置,機械手將工件裝入卡盤內;

加工工件:主軸快速加速到所需轉速,通過刀臺的移動加工產品;

卸工件:加工完成,將產品從卡盤內推出,同時卡盤快速的轉動到固定位置裝入下一個工件。

二、現場工藝要求及調試方案

1.現場要求:

(1)啟停速度快---加減速時間要求:加速0.5S,減速0.3S;

(2)定位響應快---定位時間:1秒以內;

(3)定位精度要求高---在2個脈沖以內;

2.調試方案

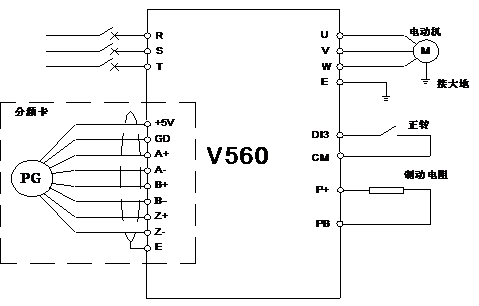

改造系統采用的方案為:高性能閉環矢量變頻器+分頻卡。系統方案中,變頻器配備分頻卡,使系統工作運行在閉環矢量控制模式,實現變頻定位功能。因為在自動車床中,負載慣量大、減速時間短,需配備制動電阻,具體選型方法《V560系列高性能矢量變頻器說明書》。

圖1 電氣接線圖

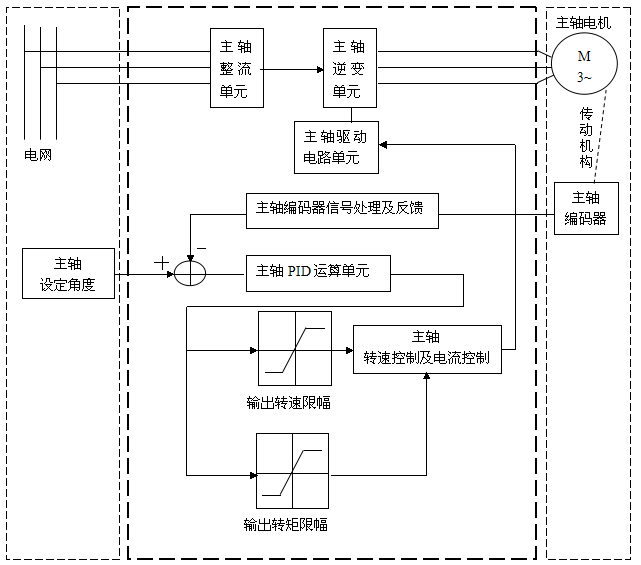

3、主軸變頻定位系統原理

本方案整體控制框圖見下圖2。變頻器采用不控整流方式從三相電網取電,由三相逆變全橋通過空間矢量調制(SVPWM)、閉環矢量控制(Field orientation control)實時控制主軸電機;通過傳動機構,將轉速信號反饋到變頻器控制單元,反饋的轉速信號通過分頻卡換算為角度信號,與設定的角度做差,經過PID單元運算(加速過程PID,穩態過程PID)得到下一拍主軸電機控制轉速指令(具有轉矩限幅功能), 從而實現主軸轉速、定位角度的實時控制。

圖2 主軸變頻定位系統原理框圖

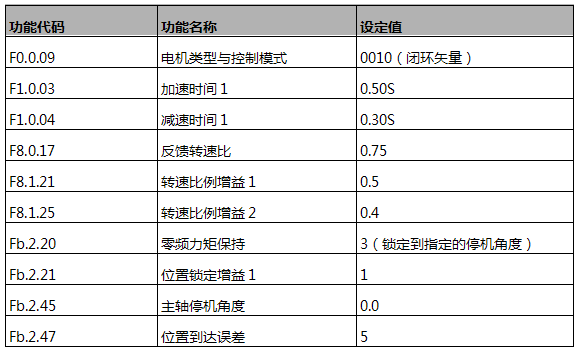

4、調試步驟及參數設定:

系統中涉及到PID運算,在設置比例增益P值、積分時間I值、微分時間D值時要按以下原則設置:轉速比例增益P值越大響應越快,但系統穩定性變差,過大的增益可導致轉速震蕩;積分時間常數I值越小響應越快,轉速超調越大,穩定性越差。該參數與系統慣量成正比,慣量較大時,該參數應當設置較大數值。

參數組中轉速比例增益1在主軸加速過程中有效,數值較比例增益2大,用于提高響應速度;比例增益2用于穩態過程PI調整,為了增加系統的穩定性,該參數數值較小。加速過程中兩組PI參數可以通過滯環或連續切換方式,自動切換。

3、調試中出現的問題與解決方法:

(1)電機運行時出現震動及噪音

該現象原因:過大的增益比例P值有可能使轉速震蕩,從而穩速精度下降,甚至使系統不穩定;反之,加速過程緩慢,系統響應速度降低。載波頻率主要影響運行中的音頻噪聲和熱效應:載波頻率值較小,雖然提高了變頻器可帶zui大負載量,但產生的噪音將同樣會增大。

解決方法:調整適當的PID增益(F8.1.21和F8.1.25);增大載波頻率。

(2)定位精度不高,定位時間長

該現象原因:過小的位置環增益,導致了系統響應速度減慢,在工況頻繁變化的情況下定位精度下降。

解決方法:增大位置環PID的增益(Fb.2.21)。

三、實驗結果分析

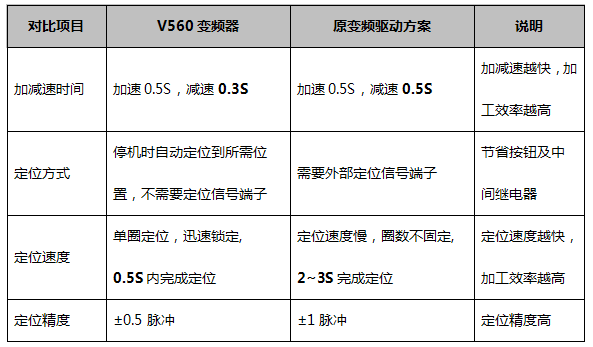

南方某數控機床廠采用該變頻定位方案過程后,達到交流主軸伺服驅動的性能,在一臺電機功率為2.2KW的自動車床上進行試運行,實驗結果如下:

總結

通過實際的生產運用,將本方案應用于自動車床,實現了一次裝夾,節省了外部按鈕及中間繼電器,且加工效率也提高近20%,提高了生產效率,降低了生產成本,充分的發揮經濟型數控車床的*性;經過長期應用,本方案運行穩定、響應迅速、定位精度高,與的交流主軸驅動系統相比更適合應用于經濟型自動車床領域。

參考文獻:

1.《V560系列高性能矢量變頻器說明書》 深圳市四方電氣技術有限公司

聯系我們

唐山領航自動化設備有限公司 公司地址:河北省唐山市開平區東華五金城14棟1號掃一掃 更多精彩

微信二維碼

網站二維碼